Где Китай труба ПЭХ производители-новаторы?

2026-02-06

Когда слышишь этот вопрос, первое, что приходит в голову — это огромные заводы с конвейерами, штампующими километры одинаковых труб. И это, пожалуй, главное заблуждение. Многие ищут просто ?производителя?, но настоящая инновация в этой сфере редко рождается на гигантских мощностях. Она часто прячется в деталях: в адаптации состава сырья под конкретные грунты, в модификации оборудования для снижения энергопотребления, в логистических решениях, которые делают продукцию конкурентной даже в удалённых регионах. Давайте разбираться, где же на самом деле находятся эти двигатели прогресса.

Что скрывается за словом ?новатор? в индустрии труб?

В нашем деле инновации редко бывают революционными, типа изобретения нового полимера. Чаще это эволюция. Например, не просто выпускать трубы ПЭХ по ГОСТу, а досконально изучить, как поведёт себя материал при длительной прокладке в солончаковых почвах Казахстана или в условиях вечной мерзлоты. Производитель-новатор — это тот, у кого в лаборатории не просто проверяют сертификационные образцы, а постоянно тестируют партии с разными добавками — стабилизаторами, антиоксидантами. Я видел, как на одном заводе полгода бились над тем, чтобы снизить коэффициент линейного расширения всего на несколько процентов — для конкретного заказчика, который монтировал трубопроводы на резко континентальном климате. Это и есть инновация, невидимая со стороны.

Ещё один момент — оборудование. Покупка самого современного немецкого экструдера — это не инновация, это инвестиция. Инновация — это когда твои инженеры могут перенастроить этот экструдер, скажем, под переработку вторичного сырья определённого типа без критической потери прочности на разрыв. Или когда разрабатывают собственную систему охлаждения в калибраторе, которая позволяет увеличить скорость экструзии без риска возникновения внутренних напряжений в стенке трубы. Такие вещи в каталогах не пишут, но именно они определяют реальное качество и цену.

Порой инновации лежат в сфере, далёкой от производства. Например, в упаковке. Казалось бы, что тут нового? Но один из производителей, с которым мы работали, разработал систему пакетирования труб в стретч-плёнку с особой прокладкой. Это резко снизило повреждения при перевалке и транспортировке морем, почти на треть сократило рекламации по царапинам и вмятинам. Для конечного клиента, который разгружает трубы на стройплощадке вручную, это огромная экономия времени и нервов. Вот она, практическая ценность.

Ландшафт китайских производителей: не только Шанхай и Гуанчжоу

Принято считать, что все крупные игроки сосредоточены в прибрежных промышленных зонах. Это устаревшая картина. Сейчас мощные труба ПЭХ кластеры формируются во внутренних провинциях, таких как Шаньси, Хэнань, Сычуань. Там есть доступ к сырью (нефтехимическим комплексам), ниже стоимость энергии и рабочей силы, но что важнее — там появились предприятия с очень сильной инженерной школой, выросшей вокруг местных университетов.

Яркий пример — АО Шаньси Тайсинь Пластмассовые Изделия. Компания базируется не у моря, но построила свою стратегию именно на глубокой переработке и НИОКР. Заглянув на их сайт taixinsujiao.ru, видишь не просто каталог продукции, а акцент на исследовательские мощности и полный цикл — от проектирования до сервиса. Это важный сигнал. Когда производитель объединяет в одной структуре проектирование, производство и службу поддержки, это позволяет быстро итерировать продукты, учитывая фидбэк с реальных объектов. Их лаборатория по изучению долговечности полимерных материалов под разными нагрузками — это как раз та ?кухня?, где рождаются улучшения.

Кстати, о локации. Работая с заводами в глубине Китая, сталкиваешься с парадоксом: логистика до порта дороже, но общая стоимость производства за счёт оптимизации внутренних процессов часто оказывается ниже. Они компенсируют транспортные издержки за счёт, например, более плотной загрузки контейнеров благодаря оптимизированной геометрии пакетов труб. Это тоже инженерная задача, которую решают на месте.

Провалы, которые учат

Расскажу о случае, который многому научил. Как-то мы заказали партию труб для проекта с высокими требованиями к стойкости к УФ-излучению. Поставщик (не буду называть) был из ?прибрежных?, с отличным продающим сайтом. Они предоставили все сертификаты, в том числе от независимой лаборатории. Но на объекте, уже после монтажа, через полгода на некоторых участках, открытых солнцу, стали появляться микротрещины. Оказалось, что для тестов они использовали образцы из центральной части заготовки, где дисперсия стабилизатора была идеальной, а в реальном производстве на некоторых линиях смешивание было недостаточно равномерным. Края ленты гранул имели чуть меньшую концентрацию добавки. Это был не злой умысел, а технологический просчёт. После этого я всегда прошу предоставить протоколы испытаний не только ?средних? образцов, но и взятых с разных точек сечения и длины трубы в течение длительной производственной смены. Настоящий производитель-новатор не боится таких тестов и часто проводит их сам, для внутреннего контроля.

Критерии выбора: как отличить настоящего инноватора от маркетинга

Первое — глубина технической коммуникации. Когда ты задаёшь вопрос не из стандартного списка, вроде ?какое SDR??, а конкретный: ?Как поведёт себя ваша труба ПЭ 100 RC при динамической нагрузке от проходящего рядом железнодорожного полотна??, в ответ ты должен услышать не ?соответствует стандартам?, а рассуждение о модуле упругости, о подобных кейсах, возможно, ссылку на отчёт по полевым испытаниям. Менеджер по продажам может этого не знать, но он должен оперативно подключить технолога или инженера.

Второе — открытость производства. Конечно, сейчас многие предлагают онлайн-трансляции с цехов. Но это показуха. Гораздо показательнее, если завод готов показать не только чистый сборочный цех, но и участок подготовки сырья, лабораторию, склад готовой продукции. Например, на том же АО Шаньси Тайсинь обращаешь внимание на систему хранения труб — они лежат не просто на земле, а на специальных стеллажах, защищённые от прямого солнца и деформации. Это говорит о культуре производства.

Третье — отношение к нестандартным заказам. Стандартные диаметры и SDR делает каждый. А попробуйте заказать трубу с нестандартной толщиной стенки или цветовой маркировкой в массе материала (не по поверхности, а именно вкраплениями для идентификации после засыпки). Если в ответ начинается живой диалог о возможностях экструдера, о времени перенастройки и минимальной партии — перед вами, скорее всего, гибкая и технологически подкованная структура. Если же сразу отказ или заоблачная цена — значит, процесс жёстко зафиксирован, и об инновациях речи нет.

Сценарии применения и ?подводные камни?

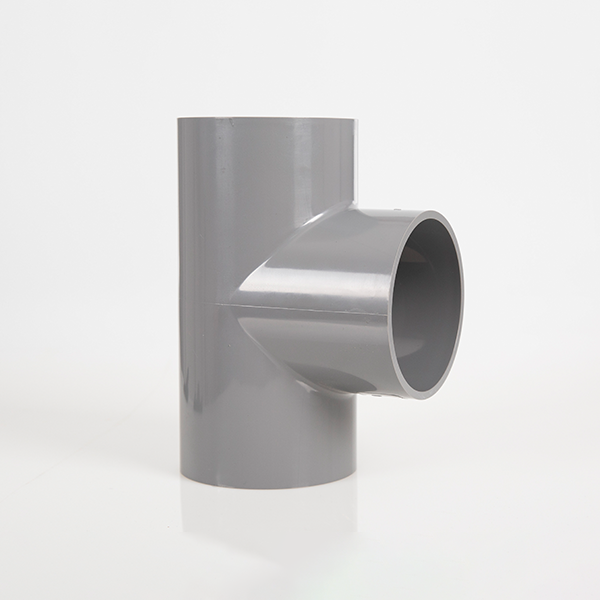

Возьмём, к примеру, мелиорацию. Тут нужны не просто трубы, а система. Инновационный производитель думает о комплекте: трубы, фитинги, муфты, уплотнители, которые идеально подходят друг к другу. Я сталкивался с ситуацией, когда труба была отличного качества, а фитинги от субпоставщика давали утечку на стыках из-за разницы в коэффициентах теплового расширения. Хороший завод контролирует либо всё, либо имеет проверенных партнёров и предоставляет полный комплект документов на всю систему.

Другой сценарий — бестраншейная прокладка (ГНБ). Здесь критична не только кольцевая жёсткость, но и качество внешней поверхности — она должна быть идеально гладкой, чтобы снизить силу трения при протяжке. Некоторые производители наносят специальное полимерное покрытие. Но инновация в том, чтобы это покрытие было не отдельным слоем, который может отслоиться, а модифицированным внешним слоем самой трубы, созданным при коэкструзии. Это сложнее, дороже, но надёжнее. Найти завод, который так делает, — большая удача.

И конечно, экология. Тренд на использование вторичного сырья. Но просто добавить ?дроблёнку? — значит убить прочность. Передовые предприятия разрабатывают многослойные технологии: внутренний и внешний слой — из первичного сырья, а средний — из вторичного, тщательно очищенного и гомогенизированного. Это требует сложного экструдера с тремя шнеками, но это реальный вклад в экономику замкнутого цикла. И такие решения уже есть на рынке.

Взгляд в будущее: куда движется отрасль?

Думаю, что следующие шаги будут связаны с цифровизацией самой трубы. Речь не об RFID-метке (это уже есть), а о внедрении в материал на этапе производства датчиков-микрочастиц, которые позволят потом, при диагностике, ?считывать? историю нагрузок, температурные перепады, внутреннее давление. Это звучит как фантастика, но прототипы уже обсуждаются в профессиональных кругах. Кто первый наладит серийное и рентабельное производство такого ?умного? полиэтилена, тот и станет главным новатором следующего десятилетия.

Ещё одно направление — адаптация к изменению климата. Нужны трубы, которые одинаково хорошо работают и в условиях учащающихся паводков, и в засушливых регионах. Это значит новые тесты, новые стандарты долговечности. Заводы, которые уже сейчас вкладываются в исследования старения материала в агрессивных средах, будут в выигрыше.

И последнее — кастомизация. Рынок всё больше дробится, нужны решения под узкую задачу. Способность завода быстро и без огромных наценок перестраиваться на выпуск малых партий специализированной продукции — это и будет его ключевой инновационной компетенцией. Монолитные гиганты здесь проигрывают более мобильным предприятиям с сильным инженерным ядром, таким как те, что растут во внутренних промышленных кластерах Китая. Именно там, в цехах, полных не блестящим новым оборудованием, а оборудованием, которое понимают и могут улучшить, и стоит искать настоящих производителей-новаторов.

![[Комментарий] Решительно двигаясь вперед вместе, стремясь к цели с единым сердцем и разумом, отправляясь в новое путешествие.](https://cdn.cnyandex.com/7kgrvmr/uploads/1230-2.jpg)

![[В центре внимания – две сессии уезда Ичэн] Торжественно открылась шестая сессия 17-го Народного собрания уезда Ичэн](https://cdn.cnyandex.com/7kgrvmr/uploads/1230-1.jpg)