Китайский завод по производству трубопроводов PE SN8

Производство труб из ПЭ SN8 – тема, с которой я регулярно сталкиваюсь. Часто в разговорах появляются упрощения, вроде 'это просто влить пластик в форму'. На самом деле, здесь целая куча нюансов, от выбора марки полиэтилена до контроля качества готовой продукции. Многие считают, что SN8 – это просто показатель прочности, но это только верхушка айсберга. Мы давно работаем с разными поставщиками и производителями, и вижу, что именно в этих деталях кроется разница между качественным и посредственным продуктом. Хочу поделиться некоторыми наблюдениями, которые, надеюсь, будут полезны.

Что такое SN8 и почему это важно?

SN8 – это класс прочности для полиэтиленовых труб, определяемый европейским стандартом EN 10253-2. Он говорит о допустимом внутреннем давлении и механической прочности трубы. Важно понимать, что это не абсолютная величина, а скорее ориентир. На реальную прочность влияет множество факторов, включая диаметр трубы, толщину стенки, температуру эксплуатации и, конечно же, качество самого полимера. Не всегда трубы, соответствующие SN8, одинаково надежны. И часто можно увидеть, как производители пытаются 'переиграть' стандарт, снижая стоимость за счет использования менее качественного сырья.

Мы неоднократно сталкивались с ситуациями, когда трубы, заявленные как SN8, при испытаниях на прочность не выдерживали даже требуемого давления. Причин может быть несколько: нарушение технологического процесса экструзии, некачественный полимер, ошибки в контроле качества. Поэтому важно не только обращать внимание на маркировку, но и тщательно проверять сертификаты соответствия и, по возможности, проводить собственные испытания.

Выбор полимера: ключ к долговечности

Выбор полиэтилена – это критически важный этап производства труб из ПЭ SN8. Существуют разные марки полиэтилена, каждая из которых обладает своими свойствами. Для труб, используемых в водоснабжении и отоплении, обычно используют полиэтилен высокой плотности (HDPE). Однако, даже среди HDPE есть разные марки, отличающиеся по химическому составу, молекулярной массе и структуре. Некоторые марки лучше поддаются экструзии, другие – обладают повышенной устойчивостью к ультрафиолетовому излучению или агрессивным средам.

Один из распространенных, но недооцененных факторов – это наличие добавок в полимере. Например, антиоксиданты, УФ-стабилизаторы, смазки, красители. Качество и количество этих добавок напрямую влияют на срок службы трубы. Некачественные добавки могут привести к деградации полимера, снижению прочности и изменению цвета. Иногда даже дешевая добавка может значительно улучшить характеристики готового продукта. Мы однажды заказали партию ПЭ SN8 у поставщика, который экономил на добавках. В итоге, трубы быстро потеряли эластичность и треснули при первых же испытаниях. Пришлось отбраковывать всю партию, что, естественно, вызвало серьезные финансовые потери.

Технологический процесс: от гранул до готовой трубы

Технология производства труб из ПЭ SN8 достаточно сложная и включает в себя несколько этапов: подготовку полимера, экструзию, охлаждение, нарезку и контроль качества. Каждый этап требует строгого соблюдения технологических параметров. Например, температура экструзии, скорость вращения шнека, давление в экструдере. Нарушение этих параметров может привести к дефектам в трубе: трещинам, пористости, неравномерной толщине стенки.

Очень часто причиной дефектов являются проблемы с экструдером. Особенно это касается старых или плохо обслуживаемых машин. Регулярное техническое обслуживание и своевременная замена изношенных деталей – это залог стабильного качества продукции. Кроме того, важно контролировать чистоту оборудования. Загрязнения могут привести к образованию дефектов и ухудшению свойств полимера. Мы регулярно проводим технические аудиты на производстве наших поставщиков, чтобы убедиться в соблюдении всех технологических норм.

Контроль качества: не экономьте на этом!

Контроль качества – это неотъемлемая часть производства труб из ПЭ SN8. Он включает в себя как визуальный осмотр, так и лабораторные испытания. Визуальный осмотр позволяет выявить очевидные дефекты: трещины, пористость, неровности поверхности. Лабораторные испытания позволяют оценить механические свойства трубы: прочность на растяжение, ударную вязкость, водонепроницаемость. Также проводятся испытания на устойчивость к ультрафиолетовому излучению и агрессивным средам.

Важно, чтобы контроль качества осуществлялся на всех этапах производства: от входного контроля сырья до выходного контроля готовой продукции. Нельзя полагаться только на визуальный осмотр. Необходимо проводить регулярные лабораторные испытания, используя сертифицированное оборудование и квалифицированный персонал. Недопустимо допускать в продажу трубы, не соответствующие требованиям стандартов. Мы в своей компании используем комплексную систему контроля качества, которая включает в себя как собственные лаборатории, так и независимые аттестованные лаборатории.

Замечания по существующим технологиям и возможные улучшения

Несмотря на кажущуюся технологическую зрелость производства ПЭ SN8, постоянно появляются новые подходы и решения. Например, применение новых типов полимеров, разработка более эффективных технологических процессов, использование автоматизированных систем контроля качества. Также интересным направлением является использование 3D-печати для изготовления прототипов и контроля геометрии труб.

Мы в настоящее время рассматриваем возможность внедрения системы машинного зрения для автоматического контроля качества. Такая система позволит быстрее и точнее выявлять дефекты, снизить количество брака и повысить эффективность производства. Кроме того, мы планируем проводить более глубокие исследования по оптимизации технологического процесса экструзии, чтобы снизить энергопотребление и уменьшить количество отходов. В целом, мы считаем, что инновации – это ключ к будущему производства полиэтиленовых труб.

Заключение

Производство труб из ПЭ SN8 – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Нельзя экономить на качестве сырья, технологическом процессе и контроле качества. Только так можно гарантировать долговечность и надежность продукции. Надеюсь, мои наблюдения будут полезны для тех, кто занимается производством или использованием полиэтиленовых труб.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

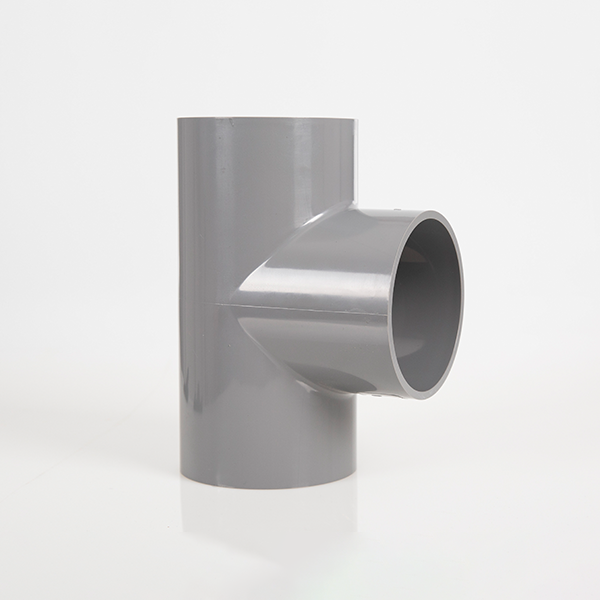

Труба жесткая поливинилхлоридная для водоснабжения PVC-U

Труба жесткая поливинилхлоридная для водоснабжения PVC-U -

Соединитель

Соединитель -

Тройник

Тройник -

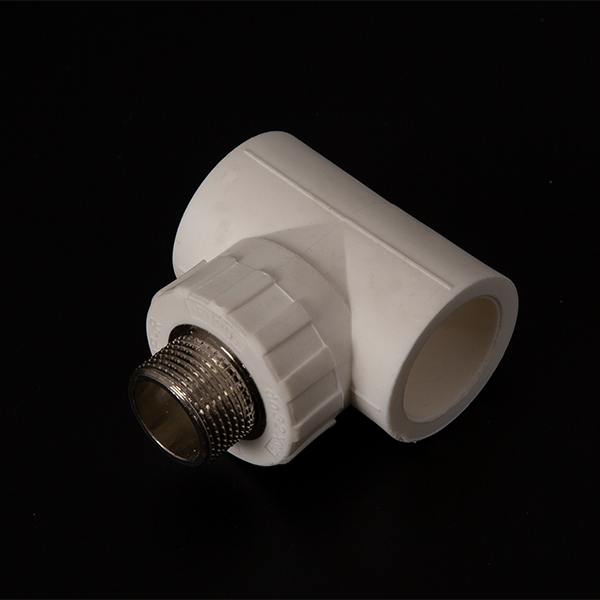

Тройник с внутренней и наружной резьбой PPR

Тройник с внутренней и наружной резьбой PPR -

Отвод с внутренней и наружной резьбой

Отвод с внутренней и наружной резьбой -

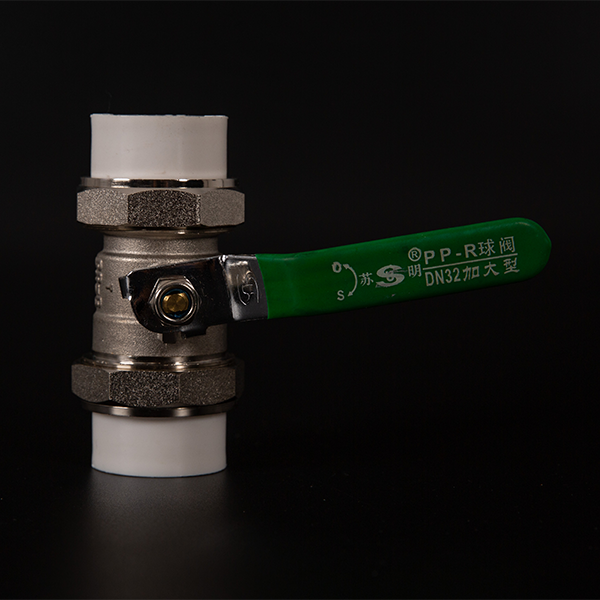

Шаровой кран с медным сердечником

Шаровой кран с медным сердечником -

Отвод с внутренней и наружной резьбой PPR

Отвод с внутренней и наружной резьбой PPR -

Прямой шаровой кран

Прямой шаровой кран -

Соединитель с внешней резьбой

Соединитель с внешней резьбой -

Соединитель с внутренней и наружной резьбой PPR

Соединитель с внутренней и наружной резьбой PPR -

Полностью пластиковый шаровой кран

Полностью пластиковый шаровой кран -

Труба для водоснабжения HDPE

Труба для водоснабжения HDPE

Связанный поиск

Связанный поиск- Отличная полиэтиленовая труба ПЭ 100

- Отличная полиэтиленовая труба SDR 13 6

- ПЭ труба 100 мм завод

- Китай ПЭ труба 110 sdr завод

- производители полиэтиленовых напорных труб

- Производители полиэтиленовых труб диаметром 110 мм

- Высококачественные трубы ПНД

- Производители водопроводных труб

- Завод по производству соединений труб

- Производители капельного орошения