Китайский завод по производству полиэтиленовых труб 100 SDR17

Полиэтиленовые трубы – это, казалось бы, простая тема. Но когда дело доходит до производства, особенно 100 SDR17, возникают нюансы, которые не всегда очевидны. Часто встречаются неточные представления о технических характеристиках, о допустимых отклонениях и о реальных процессах, которые лежат в основе выпуска готовой продукции. Например, многие считают, что главное – это просто 'полиэтилен и оборудование'. На самом деле, здесь целая цепочка, от качества исходного сырья до финального контроля. Сегодня хочу поделиться опытом, который мы приобрели в АО Шаньси Тайсинь Пластмассовые Изделия, и взглянуть на этот вопрос с практической точки зрения.

СDR17: Что на самом деле значит?

СDR17 – это стандарт дефектности, определяющий внутренний диаметр трубы при определенном давлении. Важно понимать, что это не просто цифра, это характеристика устойчивости трубы к деформациям и давлению. Использование 100 SDR17 означает, что труба способна выдерживать определенные нагрузки, при этом сохраняя свою форму и герметичность. Некоторые производители завышают заявленные характеристики, чтобы привлечь клиентов. Как мы выяснили на практике, это чревато проблемами в эксплуатации. Поэтому всегда необходимо проводить собственные испытания и проверять соответствие заявленным параметрам.

Нам однажды попала партия труб, заявленная как 100 SDR17, но при проверке на соответствие стандартам SDR выбила SDR 15-16. Это, конечно, критично, особенно при работе с высокими давлениями. Это привело к задержке проекта и значительным финансовым потерям. В итоге пришлось перезанимать территорию и перерабатывать уже установленные участки.

Влияние качества полиэтилена на характеристики трубы

Качество полиэтиленового гранулята, из которого изготавливают трубы, напрямую влияет на их прочность, долговечность и устойчивость к механическим повреждениям. Некачественный полиэтилен может содержать примеси, которые снижают его характеристики, приводя к преждевременному износу и разрушению труб. Мы работаем с несколькими поставщиками полиэтилена, но даже среди лучших встречаются партии с заметными расхождениями в качестве. Поэтому крайне важно проводить входной контроль сырья и регулярно обновлять поставщиков.

Одна из сложностей – это разные марки полиэтилена. Есть ПЭ 100, ПЭ 110 и другие, каждый со своими свойствами. Нельзя просто брать 'полиэтилен' и делать трубы. Нужно учитывать назначение трубы, условия эксплуатации и выбирать подходящую марку. Многие не обращают на это внимание, что приводит к серьезным проблемам в будущем.

Процесс производства 100 SDR17: Этапы и особенности

Производство полиэтиленовых труб – это сложный и многоступенчатый процесс, включающий экструзию, термоформование, охлаждение и контроль качества. Каждый этап требует строгого соблюдения технологических параметров и использования современного оборудования. Важнейшим этапом является контроль толщины стенки трубы, который должен соответствовать требованиям стандарта SDR17.

Мы используем экструдеры с числом экструдеров 3+1. Такая конструкция позволяет получать трубы с более высокой производительностью и лучшим качеством поверхности. Но даже с современным оборудованием важно следить за параметрами экструзии, такими как температура, давление и скорость вращения валов. Любое отклонение от нормы может привести к дефектам трубы.

Контроль качества на различных этапах производства

Контроль качества – это неотъемлемая часть производства полиэтиленовых труб. Он осуществляется на всех этапах – от входного контроля сырья до финальной проверки готовой продукции. Мы используем различные методы контроля, такие как ультразвуковой контроль, рентгеновский контроль и гидростатическое тестирование.

Особое внимание мы уделяем контролю качества сварных швов. Сварные швы являются наиболее уязвимым местом трубы, поэтому их необходимо проверять на прочность, герметичность и отсутствие дефектов. Мы используем автоматизированные сварочные линии и проводим регулярные проверки сварных швов визуально и с помощью ультразвукового контроля.

Проблемы и решения в производстве 100 SDR17

В процессе производства полиэтиленовых труб возникают различные проблемы, такие как дефекты экструзии, дефекты сварки и дефекты поверхности. Для решения этих проблем необходимо постоянно совершенствовать технологический процесс, использовать современное оборудование и обучать персонал.

Одна из распространенных проблем – это образование пузырей и трещин на поверхности трубы. Это может быть связано с неправильным режимом экструзии или с некачественным полиэтиленом. Для решения этой проблемы необходимо тщательно контролировать параметры экструзии и использовать высококачественный полиэтилен.

Оптимизация производственных процессов

Постоянно работаем над оптимизацией производственных процессов, чтобы повысить производительность, снизить затраты и улучшить качество продукции. Мы используем современные методы управления производством, такие как Lean Manufacturing и Six Sigma. Это позволяет нам выявлять и устранять узкие места в производственном процессе и повышать эффективность работы предприятия.

Мы внедряем системы автоматизированного контроля качества, которые позволяют автоматически выявлять дефекты и отклонения от нормы. Это позволяет нам оперативно реагировать на проблемы и предотвращать выпуск бракованной продукции.

Будущее производства 100 SDR17

Производство полиэтиленовых труб постоянно развивается и совершенствуется. В настоящее время активно разрабатываются новые технологии, такие как использование композитных материалов и добавление функциональных наполнителей. Это позволяет создавать трубы с улучшенными характеристиками и новыми свойствами.

Мы следим за новыми тенденциями в отрасли и постоянно внедряем новые технологии на нашем производстве. Мы уверены, что будущее производства полиэтиленовых труб – это инновации и постоянное совершенствование.

АО Шаньси Тайсинь Пластмассовые Изделия стремится быть в авангарде производства высококачественных полиэтиленовых труб, обеспечивая надежность и долговечность продукции для наших клиентов. Мы понимаем, что 100 SDR17 - это не просто стандарт, это гарантия качества и безопасности.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

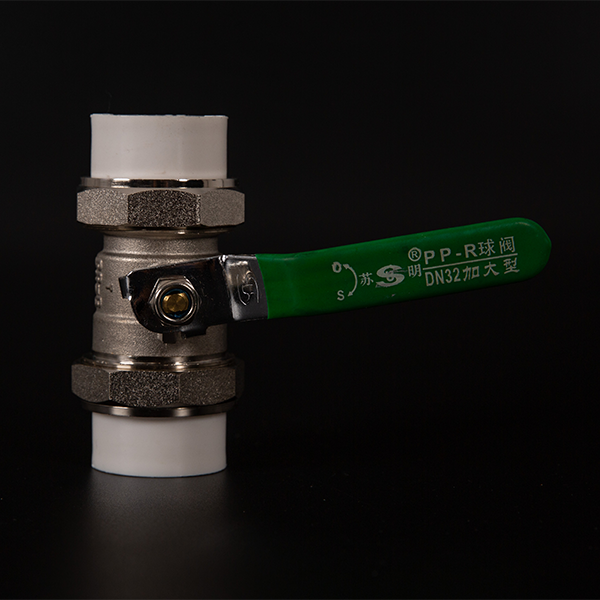

Прямой шаровой кран

Прямой шаровой кран -

Лабиринтная капельная лента

Лабиринтная капельная лента -

Полностью пластиковый шаровой кран

Полностью пластиковый шаровой кран -

Капельная лента с цилиндрической вставкой

Капельная лента с цилиндрической вставкой -

Отвод с сиденьем PPR

Отвод с сиденьем PPR -

Гравийный фильтр с обратной промывкой

Гравийный фильтр с обратной промывкой -

Медный шаровой кран с муфты разборном

Медный шаровой кран с муфты разборном -

Фланец

Фланец -

Соединитель с внутренней и наружной резьбой

Соединитель с внутренней и наружной резьбой -

Соединитель

Соединитель -

Муфта разборная с внутренней и наружной резьбой

Муфта разборная с внутренней и наружной резьбой -

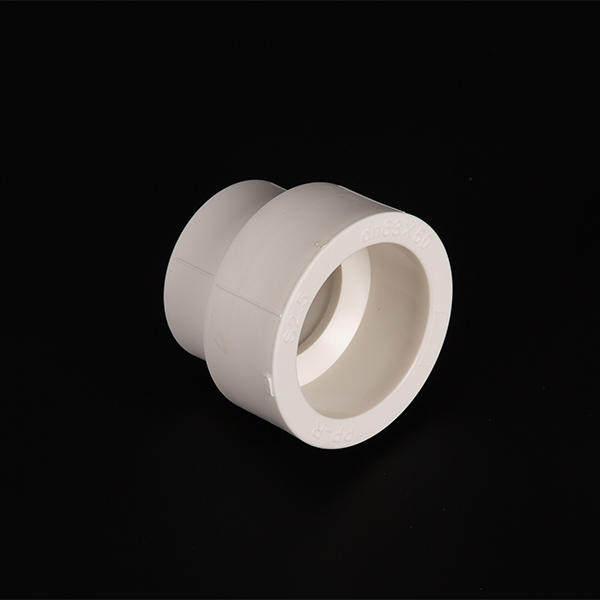

Соединитель PPR

Соединитель PPR

Связанный поиск

Связанный поиск- Китайский завод по производству трубопроводов PE SN8

- Китайские производители полиэтиленовых труб sdr 110

- Ведущая полиэтиленовая труба диаметр 110

- Производители труб для лучистого напольного отопления PERT

- PPR локоть завод в Китае

- Ведущий 18599 2001 труба полиэтиленовая 100

- Высококачественные трубы для горячей воды

- Отличное производство труб для теплых полов

- трубы полиэтиленовые водопроводные

- Китай полиэтиленовая труба 100 sdr цена завод