Китайские заводы по производству соединений под напряжением

В последнее время наблюдается повышенный интерес к технологиям, позволяющим создавать соединительные элементы, функционирующие непосредственно под воздействием электрического напряжения. Часто это представляется как простое решение для оптимизации конструкций и уменьшения габаритов. Однако, на практике, производство соединений под напряжением – это область, требующая глубокого понимания физических процессов, материалов и, конечно, строжайшего соблюдения норм безопасности. Мы, в рамках АО Шаньси Тайсинь Пластмассовые Изделия, достаточно давно занимаемся производством пластиковых труб и комплектующих, и наши собственные опыты, а также взаимодействие с другими предприятиями, показали, что 'простое решение' здесь – это, скорее, путь к серьезным проблемам. Хочу поделиться своими мыслями и наблюдениями по этому поводу.

Обзор: Что такое соединения под напряжением и почему это интересно

Если говорить кратко, то соединения под напряжением – это элементы, спроектированные и изготовленные таким образом, чтобы выдерживать электрическое напряжение, при этом обеспечивая надежное соединение различных частей конструкции. Примерами могут служить специальные фитинги для электрооборудования, элементы крепления для кабельных трасс, или даже некоторые виды структурных соединений в электронных устройствах. Интерес к этой области обусловлен стремлением к миниатюризации, снижению веса конструкций и, в некоторых случаях, упрощению монтажа. Очевидно, что создание таких соединений открывает новые возможности для инженеров.

Но не стоит забывать, что работа с электричеством всегда сопряжена с риском. Неправильный выбор материалов, нарушение технологии изготовления, недостаточная защита от перенапряжения – все это может привести к катастрофическим последствиям. Именно поэтому важно подходить к проектированию и производству соединений под напряжением с максимальной ответственностью. Мы неоднократно сталкивались с ситуациями, когда кажущиеся простыми решения оказывались крайне сложными в реализации и требовали значительных затрат на доработку и переделку.

Основные вызовы в производстве

Самый главный вызов – это, конечно, обеспечение электрической изоляции и механической прочности одновременно. Использовать стандартные материалы, предназначенные для обычных условий эксплуатации, зачастую невозможно. Пластик, например, может быть хорошим изолятором, но при высоких напряжениях он подвержен пробою и деградации. Поэтому требуется подбор специальных полимеров, обладающих повышенными диэлектрическими свойствами и устойчивостью к воздействию электрического поля.

Еще один важный аспект – это тепловыделение. Любое электрическое соединение генерирует тепло, которое может привести к деформации материала и снижению его прочности. Необходимо учитывать этот фактор при проектировании и предусматривать системы отвода тепла. В некоторых случаях используется специальная термостойкая изоляция или даже активное охлаждение.

Материалы и технологии

В качестве материалов для производства соединений под напряжением обычно используются специальные полимеры, такие как полиэфирэфиркетон (PEEK), полиимид (PI) и другие высокоэффективные пластики. Эти материалы обладают высокой диэлектрической прочностью, термостойкостью и химической стойкостью. Однако, они также более дорогие и сложные в обработке, чем традиционные полимеры.

Для изготовления соединений под напряжением применяются различные технологии: литье под давлением, экструзия, термоформование и другие. Выбор технологии зависит от конструкции соединения, требуемой точности и объема производства. Литье под давлением часто используется для изготовления сложных деталей с высокой точностью, а экструзия – для производства длинных профилей, таких как кабельные каналы.

Опыт АО Шаньси Тайсинь Пластмассовые Изделия

АО Шаньси Тайсинь Пластмассовые Изделия активно использует технологию литья под давлением для производства различных типов соединений под напряжением. Мы разработали собственные рецептуры полимерных композиций, обладающих оптимальным сочетанием диэлектрических свойств и механической прочности. Один из наших наиболее успешных проектов – это производство фитингов для кабельных трасс, предназначенных для использования в электрощитовых. Эти фитинги выдерживают напряжение до 30 кВ и обеспечивают надежное соединение кабелей различных сечений.

Конечно, не все проекты оказывались успешными. Мы однажды пытались использовать не проверенный полимерный состав, который казался нам перспективным с точки зрения цены. В результате, соединения быстро разрушались под воздействием электрического напряжения. Этот опыт научил нас уделять особое внимание тестированию и сертификации используемых материалов.

Безопасность и стандарты

Безопасность – это краеугольный камень при разработке и производстве соединений под напряжением. Необходимо строго соблюдать все нормы и правила, установленные соответствующими организациями. Во-первых, это требования к электрической изоляции и заземлению. Во-вторых, это требования к механической прочности и устойчивости к воздействию окружающей среды. В-третьих, это требования к маркировке и идентификации соединений.

Мы работаем в тесном сотрудничестве с независимыми лабораториями для проведения испытаний наших продуктов. Это позволяет нам убедиться в их соответствии требованиям безопасности и надежности. Кроме того, мы активно участвуем в разработке новых стандартов и норм в области производства соединений под напряжением.

Проблемы с сертификацией и соответствием стандартам

Одна из наиболее сложных задач – это получение необходимых сертификатов и подтверждение соответствия стандартам. В разных странах существуют разные требования, и процесс сертификации может быть довольно длительным и дорогостоящим. Кроме того, стандарты постоянно обновляются, поэтому необходимо регулярно следить за изменениями и адаптировать свою продукцию.

В частности, при экспорте продукции в страны ЕС мы сталкиваемся с необходимостью соблюдения директивы RoHS, которая ограничивает использование опасных веществ в электрических и электронных изделиях. Это требует от нас использования экологически чистых материалов и технологий производства.

Перспективы развития

Технологии производства соединений под напряжением продолжают развиваться. В будущем ожидается появление новых материалов с улучшенными диэлектрическими свойствами и механической прочностью. Также, активно разрабатываются новые технологии обработки и соединения материалов, такие как аддитивные технологии (3D-печать).

Особый интерес вызывает использование нанотехнологий для создания материалов с заданными свойствами. Например, можно использовать наночастицы для повышения диэлектрической прочности полимеров или для создания самовосстанавливающихся соединений.

АО Шаньси Тайсинь Пластмассовые Изделия планирует продолжать инвестировать в исследования и разработки в области производства соединений под напряжением. Мы уверены, что это направление имеет огромный потенциал и может внести значительный вклад в развитие современной электротехники и электроники.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заглушка для трубы

Заглушка для трубы -

Стабилизатор потока

Стабилизатор потока -

Фланец свободный с плоской поверхностью

Фланец свободный с плоской поверхностью -

Капельная лента со встроенным патчем

Капельная лента со встроенным патчем -

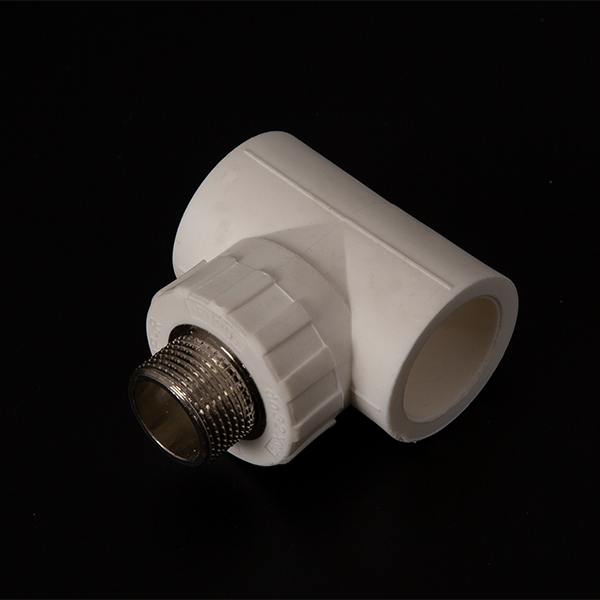

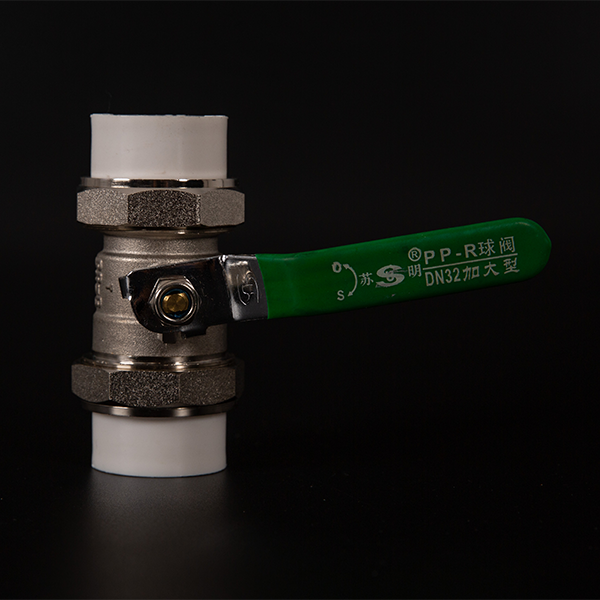

Муфта разборная PPR

Муфта разборная PPR -

Трубы полипропиленовые PP-R для горячей и холодной воды

Трубы полипропиленовые PP-R для горячей и холодной воды -

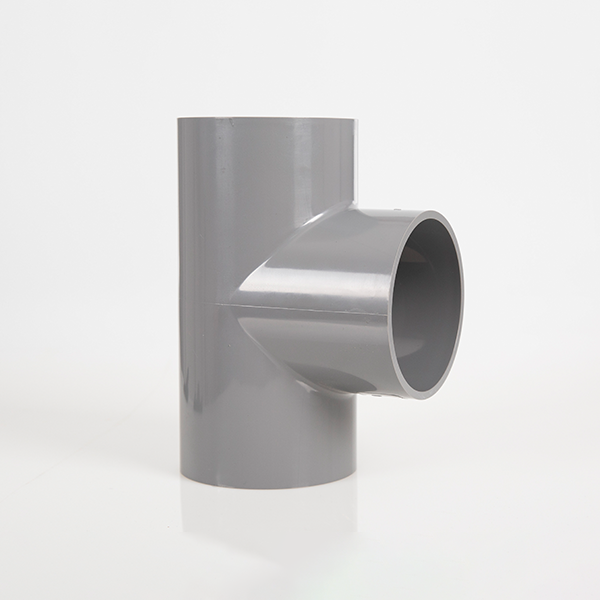

Тройник

Тройник -

Соединитель с внешней резьбой

Соединитель с внешней резьбой -

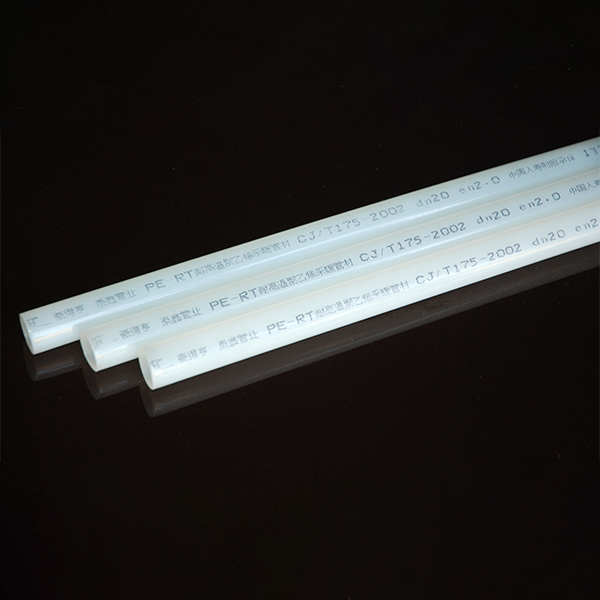

Труба для радиаторного отопления PE-RT

Труба для радиаторного отопления PE-RT -

Тройник

Тройник -

Медный шаровой кран с муфты разборном

Медный шаровой кран с муфты разборном -

Полностью пластиковый шаровой кран

Полностью пластиковый шаровой кран

Связанный поиск

Связанный поиск- Завод по производству прочных полиэтиленовых труб

- Высококачественные трубы ПЭ 100 SDR 13.6

- Отличная труба для теплых полов

- Полиэтиленовая канализационная труба из Китая

- Труба для холодной воды

- Китайские производители полиэтиленовых труб 32 мм

- труба пэ 100 питьевая

- труба полиэтиленовая 20

- Ведущие трубные муфты

- Высококачественная техническая полиэтиленовая труба